수직 잠금 유압 실린더 테스트

잠금 유압 실린더는 지상 장비 제품에서 중요한 역할을합니다. 수직 잠금 유압 실린더는 발사기의 설치 및 복구를 완료하는 데 사용됩니다. 기능의 품질은 출시 성공에 영향을 미칩니다. 제품의 품질을 확보하기위한 조치를 목표로하고, 제품 개발 과정에서 유압 실린더를 세우는 다양한 성능 테스트를 수행 할 필요가 있습니다. 이 기사는 잠금 유압 실린더의 구조적 특성을 요약 및 분석하고, 주요 성능 테스트 항목을 요약하고, 테스트 방법을 연구하고, 테스트 장비 세트를 개발하고, 수직 잠금 유압 실린더의 주요 요구 사항을 확인하고, 제품 품질은 완벽합니다.

1. 수직 잠금 유압 실린더 소개

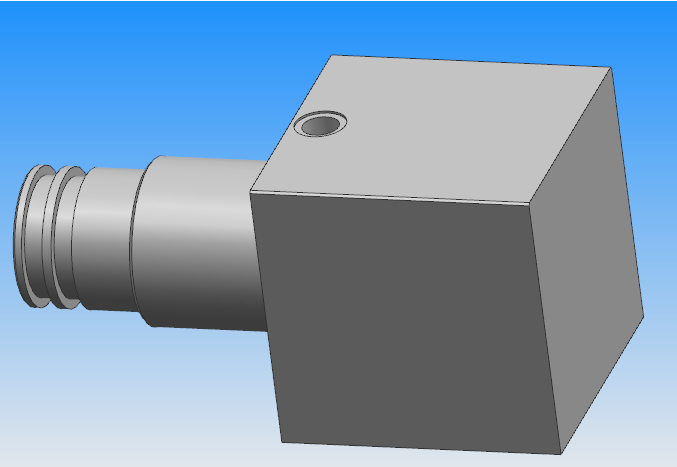

수직 유압 실린더는 실린더 배럴, 피스톤, 잠금 슬리브, 엔드 커버 및 피스톤로드와 같은 부품을 주로 포함하는 잠금 슬리브가 내장 된 구조를 채택합니다. 잠금 유압 실린더에는 잠금 및 잠금 해제의 두 가지 작동 상태가 있습니다. 유압 실린더가 잠금 상태에있을 때 피스톤로드와 실린더를 안정적으로 잠글 수 있으며 축 방향 하중이 잠금 힘보다 작을 때 피스톤로드 및 실린더 실린더 사이에는 상대적인 움직임이있을 수 없습니다. 유압 실린더가 잠금 해제 상태에있을 때, 양의 캐비티 압력 축적 및 음의 캐비티 압력 릴리프 피스톤로드가 확장되고 음의 캐비티 압력 축적 및 양의 캐비티 압력 릴리프 피스톤로드가 후퇴합니다.

1. 공정 방법의 공식화

유압 실린더를 세우고 잠그는 주요 항목을 검사해야하며, 이는 제품이 품질 요구 사항을 충족하는지 확인하는 열쇠입니다. 도면의 기술적 요구 사항을 참조하고, 발기 유압 실린더 어셈블리의 핵심 성능 항목을 통계적으로 요약하고, 공정 방법 및 장치 보증 조치를 공식화하고, 핵심 특성을 최종적으로 완성합니다. 주요 성능 및 프로세스 방법이 표에 나열되어 있습니다. 그 중 잠금 력 시험은 특수 시험 장치의 설계가 필요하며 시험 장치의 개발은 적응 범위 결정, 계획 설계, 주요 구성 요소 설계, 주요 구성 요소의 확인.

3. 테스트 장치 설계

수직 잠금 유압 실린더의 도면 및 조립 공정 및 테스트 실린더의 도면 데이터를 참조하고 잠금 유압 실린더 및 테스트 유압의 스트로크, 길이, 실린더 내경 및 피스톤로드 직경 프로세스 매개 변수를 요약하고 분류하십시오. 실린더, 테스트 장치를 결정하기 위해 적응 범위.

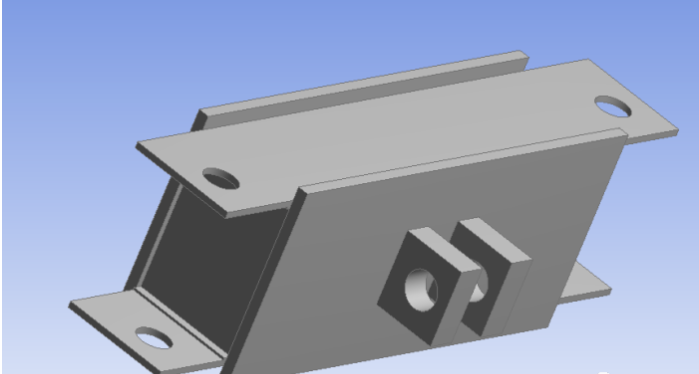

잠금 해제 압력 테스트와 잠금 력 테스트는 모두 80mm, 750mm, 1500mm, 세 곳에서 수행되어야합니다. 프레임의 설계는 잠금 유압 실린더를 한쪽 끝에 고정하고 테스트 실린더를 다른 쪽 끝에 고정하는 것입니다. 두 가지 방식은 3 스트로크의 테스트를 완료합니다. 하나는 고정 시트를 이동하기 위해 프레임 바디에 세 개의 구멍을 처리하는 것이고 다른 하나는 실린더 위치를 잠그는 것입니다. 로딩 유압 실린더의 중간 확장로드와 테스트 유압 실린더를 교체함으로써 세 가지 상태의 테스트를 만족할 수 있습니다. 1500mm의 긴 스트로크는 고정 시트의 특정 위치를 결정합니다. 전체 구조 다이어그램은 그림과 같습니다. 주로 프레임, 고정 시트, 콜릿, 헤드 및 로딩 실린더로 구성됩니다. 전체 테스트 프로세스는 내부 힘이며지면에 힘이 없습니다.

필요한 항목을 완료하기 위해 총 3 개의 오일 공급원이 있습니다. 테스트 한 실린더 1의 오일 공급원, 잠금 해제 캐비티 2의 오일 공급원, 로딩 실린더 3의 오일 공급원입니다. 실험의 최대 측면 압력은 26Mpa입니다. , 압력 센서 측정 값의 정확도는 플러스 마이너스 5 %, 유량계 측 범위 (0 ~ 60) L / min, 정확도는 플러스 마이너스 5 % 이상입니다. 오일 소스 1 최고 전달 압력은 26 Mpa, 오일 소스 2의 최고 전달 압력은 24 Mpa, 오일 소스 3의 최고 전달 압력은 26 Mpa입니다.

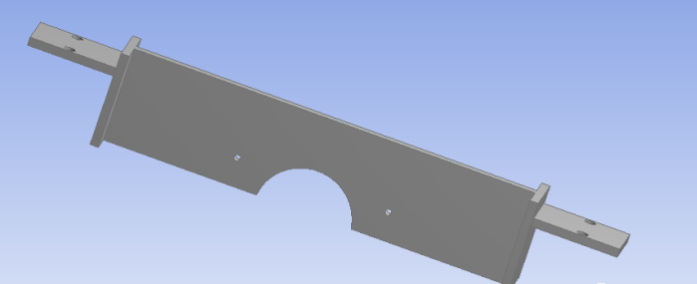

프레임 바디의 양쪽에있는 크로스 빔은 채널 강철 맞대기 용접입니다. 상단은 20mm 두께의 강판으로 덮여 있고 하단은 I- 빔으로지지됩니다. 두 개의 빔을 함께 연결하기 위해 크로스 빔의 양쪽 끝에 고정 시트가 있습니다. 오른쪽 고정 시트는 로딩 실린더를 지원합니다. 프레임의 다양성을 높이고 다양한 스트로크 실린더 테스트에 적응하기 위해 프레임의 빔에 등거리 구멍이 열려 다양한 크기의 프레임 구조를 형성합니다. 고정 시트는 강판 용접 상자 모양의 구조입니다. 중간 부분은 잠금 실린더의 회전 러그와 연결되고 두 측면은 프레임과 연결됩니다. 고정 시트는 빔을 따라 앞뒤로 움직일 수 있으며 빔과 핀의 구멍을 정렬 할 수 있습니다. 그림과 같은 구조. 먼저, 콜릿은 상부와 하부로 나뉘고 실린더와의 접촉면은 펠트로 매트 처리되어 실린더가 파손되지 않도록합니다. 플레이트의 두 끝은 프레임과 연결되고 실린더는 위아래로 배치됩니다. 그림과 같이 콜릿의 특정 구조.

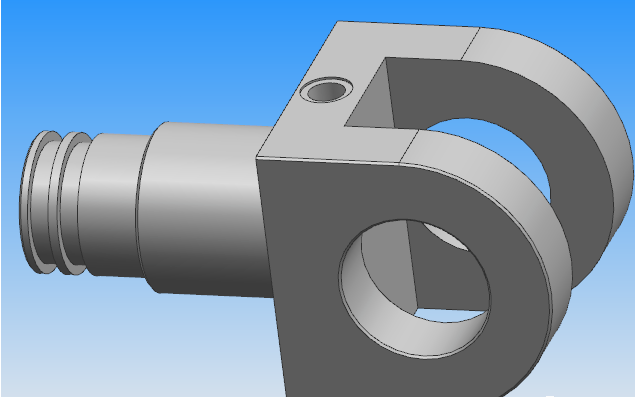

두 가지 종류의 테스트 헤드 구성표 설계가 있습니다. 하나는 잠금 유압 실린더의 헤드 러그를 사용하여 핀을 통해 로딩 실린더의 헤드와 연결하는 것입니다. 다른 하나는 로딩 실린더와 테스트 실린더가 평면을 통해 정렬되도록 한 쌍의 플러그를 설계하는 것입니다. 평평한 구조. 제품 러그의 연결을 통해 로딩 과정에서 로딩 섹션이 선단을 중심으로 회전하며 위쪽으로 휘는 현상이 나타납니다. 따라서 평면 접촉 토핑 테스트 계획이 작성되고 구조가 그림에 표시됩니다.

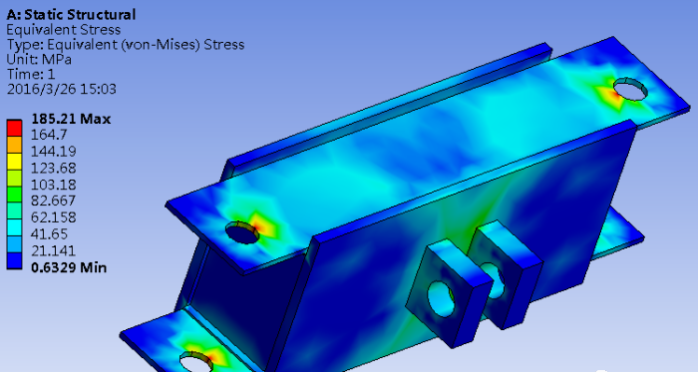

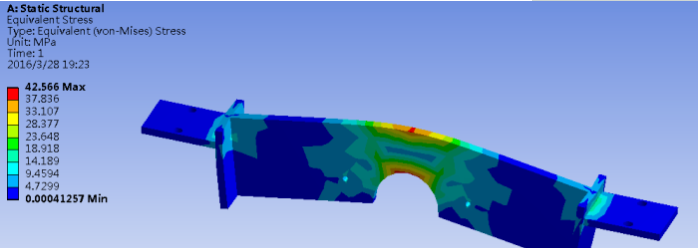

테스트 장치의 안전성과 신뢰성을 검증하기 위해 테스트 장치의 주요 구성 요소에 대한 유한 요소 모델을 설정하고 이에 대한 유한 요소 분석을 수행했습니다. 유한 요소 결과는 강도 검사 이론을 기반으로 분석되었습니다. 재료의 허용 응력이 강도 요구 사항을 완전히 충족한다는 전제 하에서 테스트 장치의 주요 구성 요소의 최대 응력이 훨씬 낮을 때 관련 구성 요소의 두께 치수를 적절하게 줄여서 생산 및 제조 비용을 절약해야합니다. 테스트 장치. 이 중 고정 시트와 콜릿은 모두 직접 응력을받는 부품이므로 강도를 확인하십시오.

하중은 330kN입니다. 유한 요소 최적화를 통해 가장 합리적인 강판 두께가 용접되어 고정 시트를 형성하는 것으로 결정됩니다. 고정 시트는 견딜 수있는 힘의 범위 내에 있어야하며, 강판의 두께를 최대한 줄여야 자재 비용을 절감 할 수 있습니다. 구조 최적화 후 유한 요소 해석 결과는 그림 4와 같다. 최대 응력은 185MPa이고, 최대 응력은 고정 시트와 프레임을 연결하는 둥근 구멍에 분포되어 있음을 알 수있다. Q345A 소재가 사용됩니다. 재료의 항복 한계는 345 MPa이고 안전 계수는 1.8이며 안전하고 신뢰할 수 있습니다.

콜릿 응력은 그림에 나와 있습니다. 최대 응력은 42 pa이며 최대 응력은 콜릿과 실린더의 접촉 부분에 분산됩니다. Q345A 재질로 용접됩니다. 재료의 항복 한계는 345 MPa이고 안전 계수는 8.2로 안전하고 신뢰할 수 있습니다. 잠금 유압 실린더의 핵심 성능 항목은 항목별로 테스트되며, 테스트 결과는 표 3에 나열되어 제품 품질이 절대 안전한지 확인하기 위해 수직 잠금 유압 실린더의 핵심 요구 사항을 확인합니다.

발기 유압 실린더 어셈블리 도면을 분석 및 참조하고 기술 요구 사항을 테스트하고, 발기 유압 실린더 어셈블리의 주요 성능 요구 사항을 요약하고, 공정 방법 및 테스트 장비 보증 조치를 공식화하고, 장치의 적용 범위를 결정하고, 공정 장치의 설계 계획을 공식화합니다. , 주요 구성품 4 가지 측면을 설계 및 검증하여 수직 잠금 실린더 테스트 장치를 개발하고 주요 테스트 항목에 대한 테스트를 수행하여 테스트 요구 사항을 확인하고 제품 품질 안정성 및 신뢰성 요구 사항을 충족합니다.