비품 디자인

부품 프로세스 분석

부품의 구조 및 공정 특성을 분석하면 주조 알루미늄 모터 하우징은 특수한 형태의 다면체 구조를 가지며 가공 표면은 90 ° 관계에 있음을 알 수 있습니다. 5 축 CNC 머시닝 센터가없는 경우 높은 요구 사항과 어려움이있는 주조 알루미늄 모터 하우징의 가공 프로세스 분석이 수행되고, 가공 단계가 결정되었으며, 공압식 회전 고정구가 3 축 가공을 달성하도록 설계되었습니다. 연결된 CNC 머시닝 센터에서 수행됩니다.

프로세스는 다음과 같습니다. 프로세스 1, 다른 처리 센터에서 일반 바이스 클램프를 사용하여 처리를 완료하고 처리 프로세스에서 A 및 B를 전처리 프로세스 포지셔닝 핀으로 처리합니다 (두 제품 성능 및 외관은 효과 없음); 공정 2 및 공정 3 (아래 그림 참조)에서 클램핑은이 설계의 공압식 회전 고정구에서 완료됩니다.

2, 정착물의 작동 원리

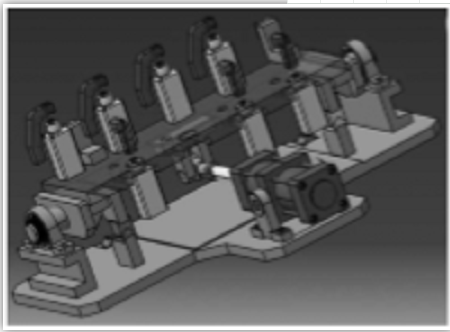

부품의 구조적 특성에 따라, 종래의 공정에 따르면, 공정 2 및 공정 3이 완료 될 때,이를 완료하기 위해 2 번 클램핑 될 필요가 있고, 각각의 인접한 표면의 위치 정확도가 보장되어야한다. 이를 위해 4 개의 부품을 동시에 처리 할 수있는 공압식 터닝 픽스쳐가 가공 센터에 설계되어 설치됩니다.

이 클램프 세트는 주로 바닥 판, 가동식 회전 테이블, 회전지지 샤프트, 지지판, V 형 가이드 제한지지 블록, 회전 실린더 및 조향 실린더로 구성된다. 그중 바닥 판이 공작 기계의 T- 슬롯에 고정되고, 가동식 회전 테이블이 베어링을 통해 회전지지 축에 연결되고, 지지판과 함께 바닥 판에 설치되어 연결됩니다. 회전하는 실린더에 의해, 스핀들 상에 수평 상태 또는 수직을 형성하도록 가동식 회전 테이블을 실현한다. 조향 및 다짐 용 실린더가 이동식 테이블에 설치되어 공작물을 고정시킵니다. 모든 실린더는 공기 파이프로 그룹으로 연결됩니다.

3. 정착물의 작동 원리

플립 테이블의 포지셔닝 정확도를 보장하기 위해, 좌우 4 개의 V 자형 가이드 리미트지지 블록 세트가 좌우 그룹에 맞게 설계되어 양방향 포지셔닝 수평 및 수직 위치 제한을 달성 할 수있을뿐만 아니라 보조 지지부로서 힘의 효과는 가동식 회전 테이블의 강성을 향상시키고 회전 실린더의 행정 한계의 역할을합니다. 동시에, 이동 가능한 터닝 테이블이 실제 프로세스에 사용될 수 있기 때문에 실제 프로세스 프로세스 중 정확도를 조정할 수도 있습니다. 응력 시간에 따라 약간의 변형이 발생합니다.

선회 용 실린더의 이동은 가동식 선회 테이블의 중앙 하단에서 설계되었습니다. 추력의 균형을 잡는 것 외에도 작업 공간을 절약하고 불필요한 수축을 줄이면서 이동식 터닝 테이블의 강성을 더 잘 유지하기위한 추가 지원으로 사용할 수 있습니다. 처리 회피.

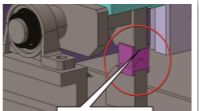

부품은 한쪽과 두 개의 핀으로 이동식 터닝 테이블에 배치되고 고정되며, 실린더를 돌리고 누르면 4 개의 공작물 클램핑이 동시에 완료됩니다. 고정물 설계에서, 조향 압축 실린더를 사용하여 공작물을 압축하면 클램핑 중 차지하는 공간을 더 잘 절약하고 클램핑 및 공작물 교체 효율을 향상시킬 수 있으며 클램핑 력을 미세하게 조정할 수 있습니다. 가공하거나 변형하십시오. 공작물을 조립 및 분해 할 때 상단 및 하단에 총 10 개의 조향 및 압축 실린더가 동시에 압력 블록을 들어올 리거나 눌러 부품을 넣을 공간이 있습니다. 꽉 효과. 스티어링 압축 실린더가 압축되기 전후의 상태가 아래 그림에 나와 있습니다.

4. 비품의 사용

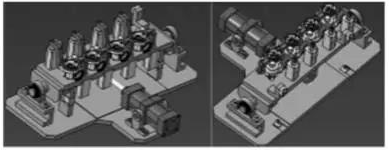

지그를 뒤집기위한 실린더가 나오면 스티어링 및 압축 실린더가 열리고 부품이 한쪽과 두 개의 핀을 통해 위치되고 고정됩니다. 조향 및 압축 실린더를 닫은 후 공작물을 누르고 회전 실린더를 계속 밀어냅니다. 이때 공작물 후면의 V 자형 가이드 제한 위치지지 블록이 완전히 장착되었습니다. 이 표면 처리를 수행하려면 CNC를 시작하십시오. 2 단계에서 고정물의 상태는 아래 그림에 표시되어 있습니다.

상기 표면을 가공 한 후, 조향 및 압축 실린더의 가압 작용은 변하지 않고 선회를위한 실린더가 수축되어 가동 회전 테이블이 90 ° 회전되고 수직 가이드가 V 형 가이드에 의해지지된다 수직을 확보하려면 공작물 측면의 지지대를 제한하십시오. 회전 전후의 정도 및 변위 오차가 발생하여 한 번에 하나의 클램핑 공정의 두 공정이 실현되어 높은 효율과 최대로 정확도 손실을 줄입니다. 3 단계의 지그 상태는 다음과 같습니다.

상기 가공물의 가공은 성형 나이프에 의해 한번에 완료된다. 부품 자체는 알루미늄 주조 쉘이기 때문에 얇은 벽, 특수 모양, 가공 허용량 및 진원도 요구 사항이 있습니다. 보행 궤도가 원형 가공에 사용되는 경우 가공 중에 변형이 발생하고 완제품에서 타원이 생성됩니다. 회전 축 가공, 얻은 원 크기는 궤도보다 더 둥글고 가공 속도를 높이고 가공 쉘 원 점의 균형을 유지하여 가공 정확도와 생산 효율을 보장합니다.

CNC 가공에서 공압 고정구는 매우 광범위한 클램핑 방식이되어 실제 주조 공정에서 점점 더 많이 사용되고 있습니다. 제조가 더 빠르고, 클램핑이 빠르며, 대량의 부품에 더 적합합니다. 가공, 우리는 공압 고정구를 통해 공압 고정구를 적극적으로 개발해야 CNC 가공에 더 잘 맞아 생산 효율과 가공 정확도를 향상시킬 수 있습니다.