얇은 벽으로 둘러싸인 부분의 프로세스

얇은 두께 슬리브 부분은 처리 중에 항상 변형하는 경향이 있으며, 타원형 또는 작은 중간 큰 허리 모양 어려운 부품의 가공 품질을 보장 할 수있는, 양쪽 끝이있다. 그것의 클램핑 디자인은 종종 대부분의 논의 점 중 하나입니다. 하자가 밀링 및 선반, 그들이 어떻게 변형 문제를 해결 얇은 벽 고정 디자인의 두 가지 예를 참조하세요.

밀링 머신에 얇은 두께 슬리브 부분의 촬영 Part.1 가공 방식

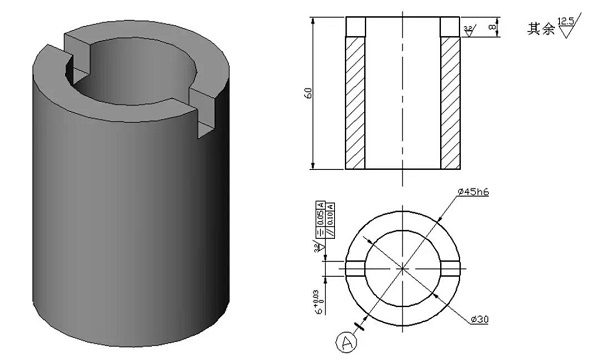

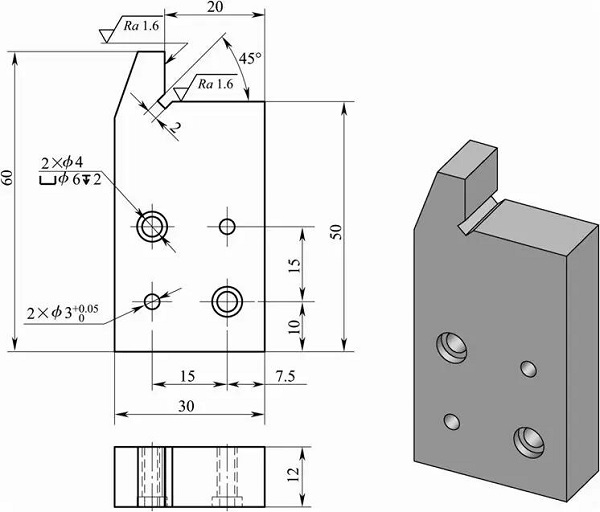

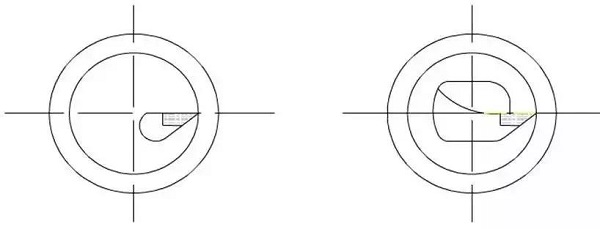

얇은 두께 슬리브 공작물 도시된다. 6mm의 키 슬롯 폭은 키 슬롯 밀링 커터에 의해 보장된다; φ45h6 축 그루브의 양쪽에 대칭 평면의 대칭성이 0.05mm이고, 평행도는 0.10mm이고; 홈 깊이는 8mm입니다.

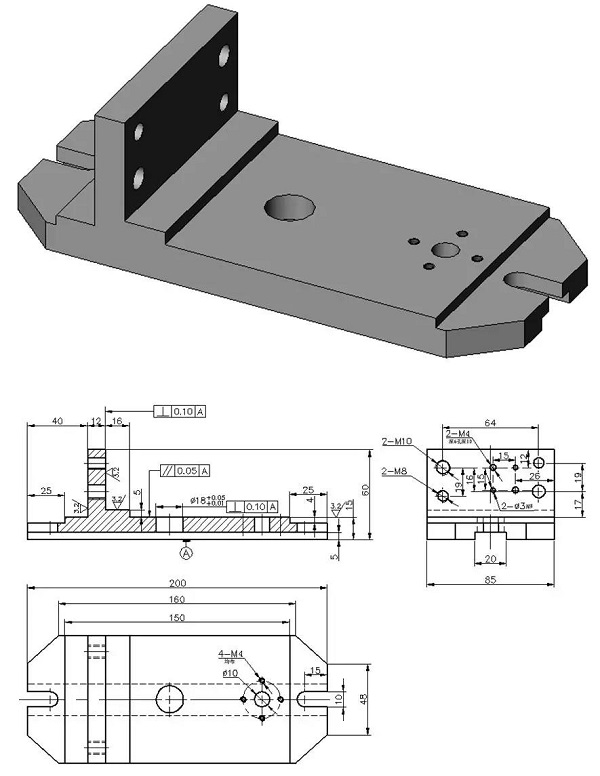

방식과 위치 구성 요소를 위치 지정

계획의 위치를 결정하고 위치 구성 요소를 선택합니다

계획을 클램핑 장치 클램핑의 디자인

고정 구조의 디자인

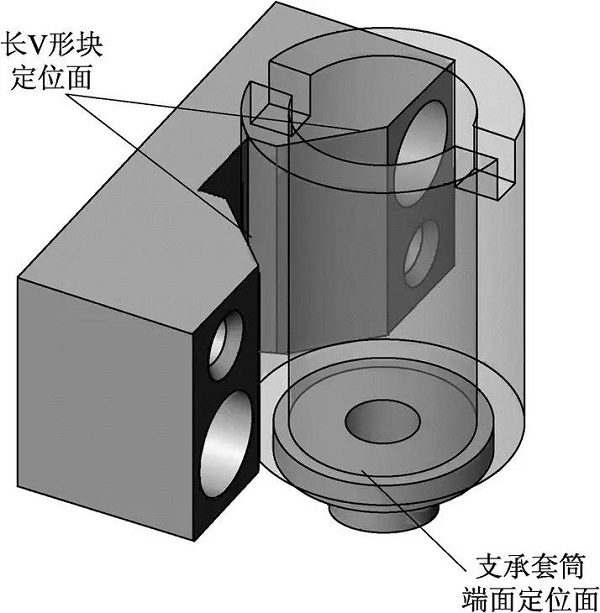

위치 결정 장치

긴 V 자형 블록 공작물 4 개 불확실성을 제거,이 조명기의 주요 포지셔닝 부재이다. 관련 국가 표준이나 산업 표준에서 찾을 수 있습니다.

지원 슬리브 :

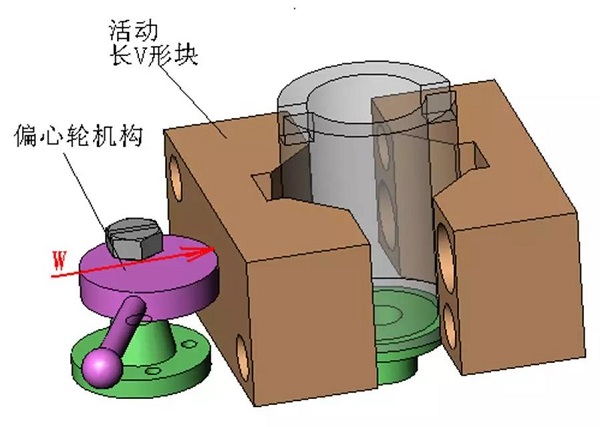

2. 클램핑 장치

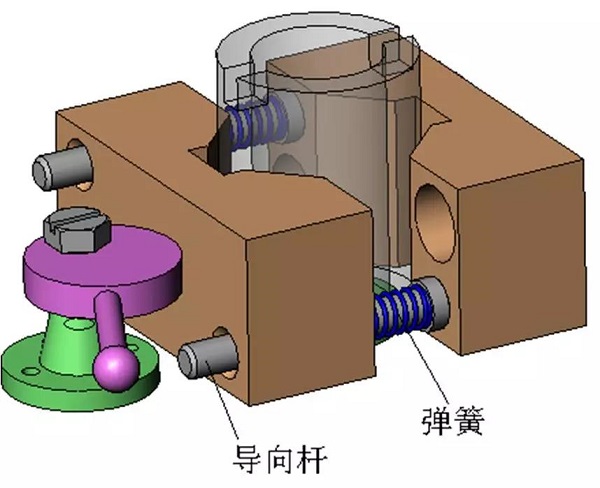

3. 보조 장치

4. 클립의 특정

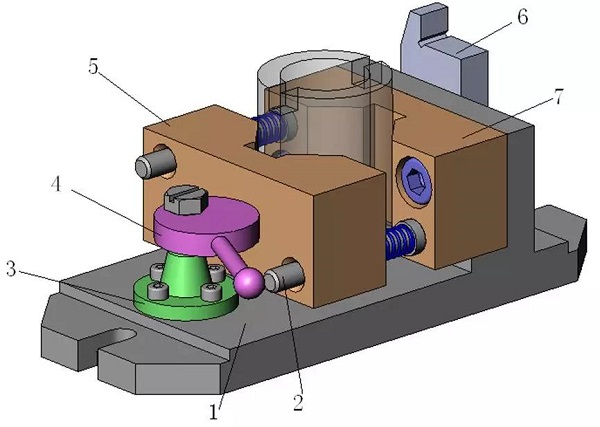

조명기의 5.Overview

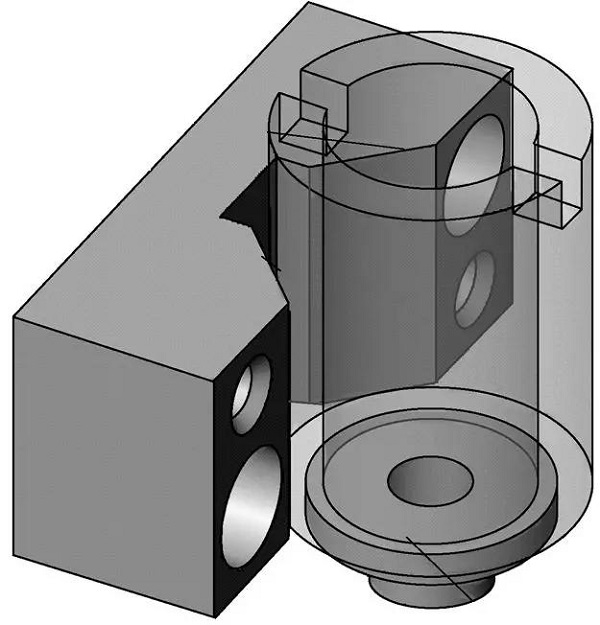

1. 2. 특정 클립 통핀 4. 편심 휠 5. 이동식 V 자형 블록 6. 칼 블럭 7. 고정 V 자형 블록 3. 편심 휠 브래킷

박벽 부의 내측 구멍 처리 Part.2 공정 계획

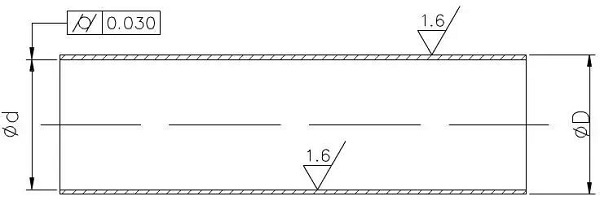

공작물은 심리스 강관에 의해 처리된다. 내부 구멍과 외벽의 표면 거칠기는 회전에 의해 달성 될 수 μm의 Ra1.6에있다. 그러나, 내부 구멍은 cylindricalness 박벽 부를 더 높은 요구 사항을 필요로 0.03 mm이다. 대량 생산, 처리 경로는 대략이다 블랭킹 열처리 차량 단부면이 차 바깥 원 차 내공 품질 검사.

내부 구멍 가공 품질 관리의 핵심이다. 우리가 외측 원과 얇은 슬리브 않고 내공을 절단 할 때 0.03의 실린더를 보장하기 어렵다.

자동차 구멍의 주요 기술

회동의 핵심 기술은 내측 회전 공구의 강성과 칩 제거의 문제를 해결하는 것이다. 내부 구멍 선삭 공구의 강성을 높이기 위해 다음과 같은 조치를 취할 수 :

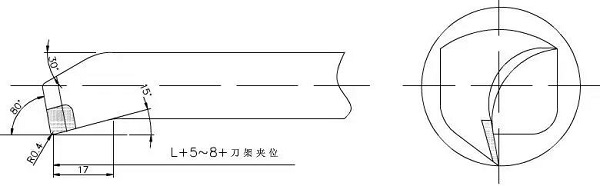

가능한 한 섕크의 단면적을 크게 1. 내공 선삭 공구 보통 팁은 섕크의 단면적 갈수록 1보다 그래서, 섕크의 상단에 위치한 구멍의 단면적 / 4. 내공 선삭 공구의 팁이 섕크의 중심선 상에 위치되는 경우 아래의 오른쪽 그림과 같이 홀에서 생크의 단면적이 크게 증가 될 수있다.

공구 홀더의 강성을 증가시키고, 절삭 가공시의 진동을 감소 시키도록 공구 홀더 연장 2. 길이만큼 처리 될 워크 피스의 길이는 5-8mm이다으로 할 수있다.

칩 제거 문제 해결

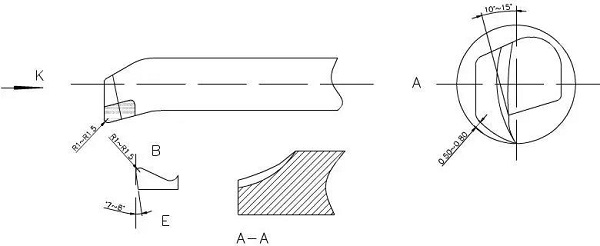

주제어 절삭 유출 방향이다. 거친 선삭 공구 (정면 칩) 처리 될 표면에 흘러 칩을 요구한다. 아래 그림에 도시 된 바와 같이,이 때문에, 선삭 공구 포지티브 경사 각도가 사용된다.

마무리 터닝 할 때, 칩이 중심을 향해 흘러 칩 포워드 (홀 칩 제거)를 배출 할 필요가있다. 따라서, 절삭 날의 연마 방향에주의가 칼을 갈 때. 블레이드 합금 YA6 현재 M 타입의 굽힘 강도, 내마모성, 충격 인성 및 스틸 부착 방지 및 온도 좋다.

선명 때, 10 내지 15의 각 원호 형상 ° 및 후방 각도 동그라미 전방 각도 그라인드는 처리 아크 (공구 최종선 라디안이다)에 따른 0.5-0.8mm 벽에서 떨어져있다. 칩 B 점 평활 에지 R1-1.5이고, 보조 후방 각도는 7-8 °로 분쇄하고, E 내주의 AA 점이 외측 방전 칩 분쇄.

처리 방법

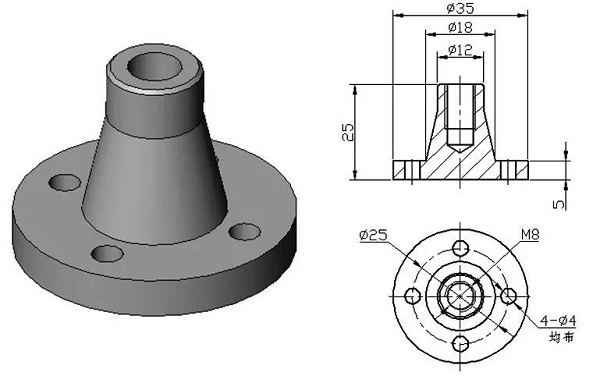

1. 샤프트 가드 처리하기 전에 수행해야합니다. 축 경비의 주된 목적은 원래 크기의 차의 얇은 벽 슬리브의 내부 홀을 포함하고, 변형이없는 외부 원을 처리 할 수 있도록 전후의 중심으로 수정하고, 품질을 유지하는 것 외측 원 처리의 정확성. 따라서, 샤프트 가드 처리는 얇은 케이스를 처리하는 과정에서 중요한 링크이다.

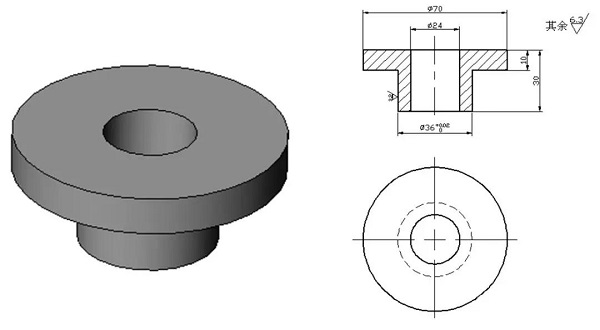

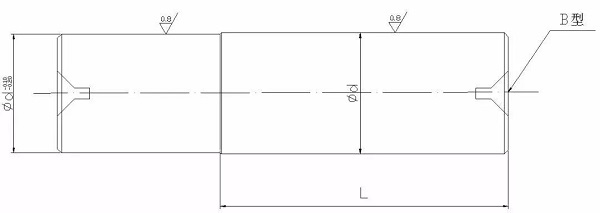

45 # 탄소 구조 둥근 강철 샤프트 보호 블랭크를 처리하는 데 사용된다; 자동차의 단 부면은 두 개의 B 형 상부 구멍이 개방되고, 차량은 1mm의 한계로 반올림된다. 열처리, 담금질, 템퍼링, 성형, 연삭 휴가 0.2mm의 후. 경도 HRC50 함께 분쇄 불 표면을 다시 열 처리 한 후 아래 그림에 도시 된 바와 같이 원통형 분쇄기로 갈아. 정확도는 요구 사항을 충족하고 완료 후에 사용됩니다.

2. 공작물 한 번에 처리 할 수 있도록하기 위해서, 블랭크와 클램핑 컷 오프한다.

3. 열처리 템퍼링 먼저 모발 배아 설정하는데 사용되며, 경도 HRC28-30 (처리 할 수있는 경도)이다.

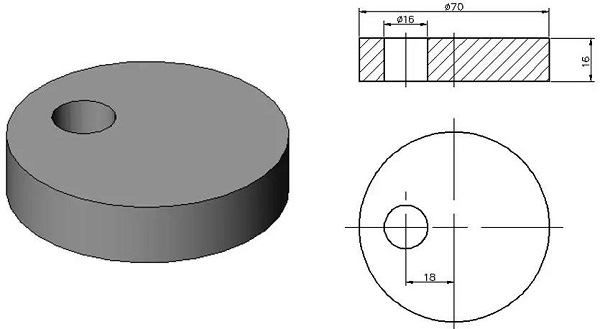

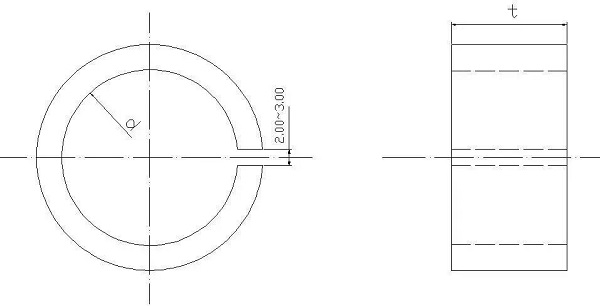

4. 선삭 공구는 C620를 사용합니다. 우선, 앞의 선단이 주축 콘 위치에 고정된다. 아래와 같이 얇은 슬리브 클램핑시 공작물의 변형을 방지하기 위해, 개방 루프 두꺼운 슬리브가 첨가된다.

대량 생산을 유지하기 위해, 얇은 슬리브의 외측 단부는 균일 한 치수 (d)로 처리하여, t의 눈금자 축 클램핑된다. 얇은 두께 슬리브는 차량의 내측 구멍의 품질을 개선하기 위해 가압 크기가 유지된다. 열 절단의 발생을 고려하여, 상기 공작물의 팽창 크기를 파악하는 것이 곤란하다. 필요 공작물의 열 변형을 감소시키기에 충분한 절삭 액을 부어.

5. 자기를 중심으로 세 턱 척은 단단히 자동차 단면을 가공물을 고정하고 거친 자동차 내부 원입니다. 0.1-0.2mm 정밀 회전 잔량, 가드 샤프트의 전체 오버 피팅 및 조도 요구 사항에 절단 샤프트의 가공 여유에 정삭 여유를 변경합니다. 내부 구멍 선삭 공구의 전방 중앙에 가드 샤프트 제거 길이 요구 사항에 따라 클램프로 테일 스톡 센터를 사용하여 외부 원의 거친 선삭 외주 선삭 공구를 변경하고 연신 조건에 의존 마무리. 검사를 통과 한 후, 필요한 길이로 잘라 커터를 사용합니다. 공작물이 파손 된 경우 절단을 원활하게하기 위해서, 절삭 날을 경사지게 공작물의 평면 단면을 날카롭게해야한다; 가드 샤프트의 작은 부분의 간격을 차단 및 공작물의 크기를 줄일 수있는 땅이다. 부상은 낙하로 인한했다.

얇은 슬리브를 처리하는 상기 방법은 변형이나 요구 사항을 충족하지 않는 치수 및 형상 오차의 문제를 해결한다. 실제로는 처리 효율이 길고 얇은 부분을 처리하기위한 높은 작동이 용이하고, 적합하다고 판명되었다. 크기는 이해하기 쉽다. 그것은 두 번째 시간에 완료되고 대량 생산이 더 실용적입니다.